เล็กน้อยแค่ไหน…ถึง ‘พังทั้งระบบ’?

ในห้องคลีนรูมที่ควบคุมคุณภาพอย่างเข้มข้น ทั้งในโรงงานผลิตยา ไบโอเทค หรือชิ้นส่วนอิเล็กทรอนิกส์ ความสะอาดของอากาศไม่ใช่เรื่องเล็ก — เพราะแม้เพียง จุดรั่วเล็ก ๆ บน HEPA Filter ก็เพียงพอให้เชื้อโรคหลุดรอด และส่งผลเสียต่อทั้งผลิตภัณฑ์และชื่อเสียงขององค์กร

นั่นคือเหตุผลว่าทำไมการตรวจสอบด้วย HEPA Leak Test (หรือที่รู้จักกันในชื่อ DOP/PAO Test) ถึงกลายเป็นสิ่งที่ “ห้ามละเลย”

เพราะความเสียหายจากการ ‘รั่ว’ ไม่ได้วัดกันที่ขนาด…แต่วัดกันที่ “ผลกระทบ”

HEPA Leak Test คืออะไร?

HEPA Filter (High Efficiency Particulate Air Filter) คือด่านสุดท้ายที่กรองอนุภาคในระบบ HVAC ของห้องคลีนรูม

โดยทั่วไปจะมีประสิทธิภาพ ≥99.97% สำหรับอนุภาคขนาด 0.3 ไมครอน ซึ่งถือว่าเป็นขนาดที่กรองยากที่สุด (เรียกว่า MPPS)

แต่แม้ filter จะดีแค่ไหน ถ้ามีรอยรั่วแม้แต่นิดเดียว — อากาศจาก upstream ก็อาจ “หลุดรอดแบบไม่ผ่านการกรอง”

และนั่นคือสิ่งที่ HEPA Leak Test ถูกออกแบบมาเพื่อตรวจสอบ

ทดสอบอย่างไร? รู้จัก DOP / PAO Test

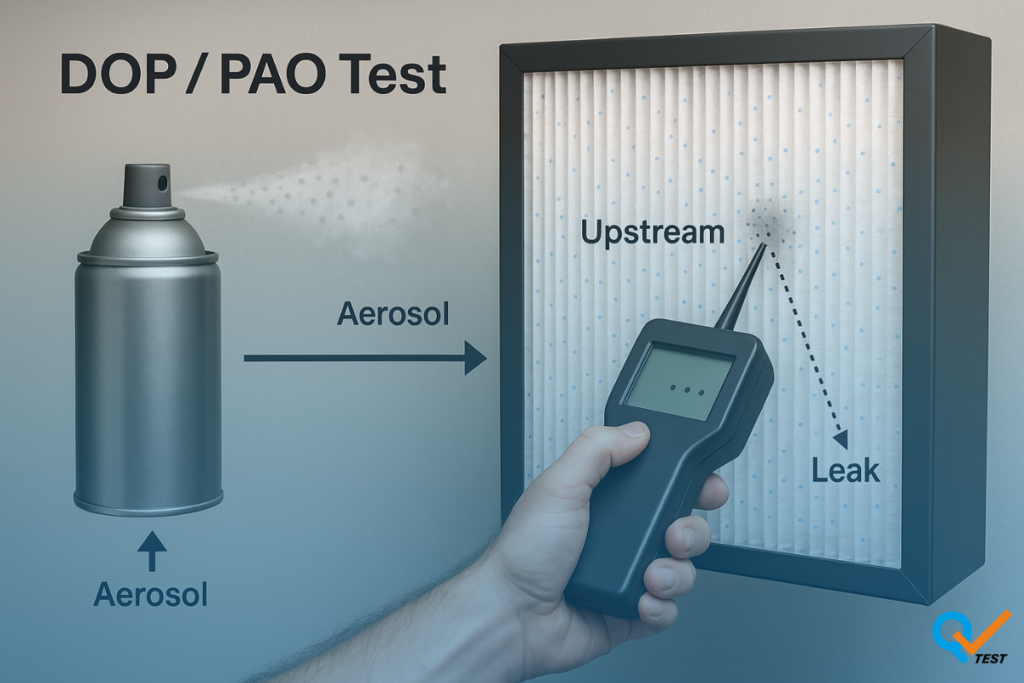

HEPA Leak Test มักใช้วิธีที่เรียกว่า DOP Test (ชื่อดั้งเดิม) หรือ PAO Test (ชื่อที่นิยมใช้ในปัจจุบัน เนื่องจากปลอดภัยกว่า)

โดยหลักการคือ:

- พ่นละออง (Aerosol) เข้าไปในอากาศที่เข้า filter (ฝั่ง upstream)

- ใช้เครื่องตรวจวัดด้าน downstream เพื่อหาอนุภาคที่ “เล็ดรอด”

- สแกนบริเวณกรอง, ซีล, โครงสร้างรอบขอบ อย่างละเอียด

เครื่องมือหลักที่ใช้

- Aerosol Generator: สร้างละออง PAO หรือ DOP ขนาด ~0.3 μm

- Photometer: วัดความเข้มข้นของละอองด้านเข้า (upstream) และด้านออก (downstream)

- หัว probe แบบ scanning: ใช้สแกน filter ทุกจุด (ต้องไม่พลาดแม้แต่มุมเดียว)

มาตรฐานที่ต้องรู้

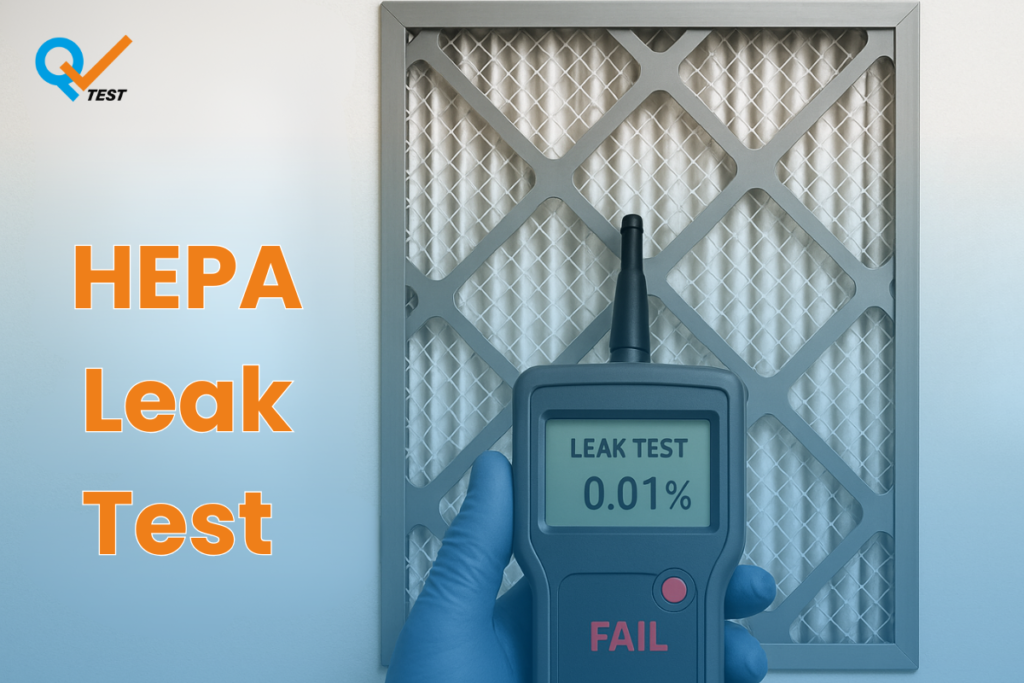

ตามมาตรฐาน ISO 14644-3 และ IEST-RP-CC034, การรั่วของ HEPA Filter ถือว่า “ไม่ผ่าน” หากตรวจพบอนุภาค downstream มากกว่า 0.01% เมื่อเทียบกับ upstreamISO 14644-3 2019

นั่นหมายความว่า…

- หาก upstream มีละออง 100,000 µg/m³ → downstream ต้องไม่เกิน 10 µg/m³

- แม้ filter รั่วแค่รูเข็มก็ถือว่า “สอบตก”

ถ้าไม่ทดสอบ แล้วจะเกิดอะไรขึ้น?

1. ผลิตภัณฑ์เสี่ยงปนเปื้อน

โดยเฉพาะในห้อง Class A/B ที่ใช้ผลิตยาปลอดเชื้อ — หาก HEPA รั่ว จุลินทรีย์หรือฝุ่นละอองที่ไม่ผ่านการกรองอาจเข้าสู่ผลิตภัณฑ์โดยตรง

2. การตรวจ GMP ไม่ผ่าน

หน่วยงานกำกับอย่าง อย. หรือ EU/FDA มักเช็คข้อมูลการทดสอบ HEPA filter ทุกครั้งในการตรวจสอบ หรือ Pre-approval Inspection

3. เสียเวลาและเงินมหาศาล

ถ้าพบปัญหาภายหลัง เช่น ผลิตภัณฑ์ต้องเรียกคืน หรือสายการผลิตต้องหยุดเพื่อซ่อมบำรุง อาจกระทบทั้งกำไรและความเชื่อมั่นของลูกค้า

เคยมีกรณีศึกษาในโรงงานชีววัตถุแห่งหนึ่งในสิงคโปร์ ที่พบจุดรั่วหลังผลิตเสร็จ 3 ล็อต… ผลคือ ต้อง “Recall” สินค้าทั้งหมด และหยุดผลิตนานกว่า 1 เดือน

ทำบ่อยแค่ไหนถึงพอ?

| สถานการณ์ | ความถี่แนะนำ |

|---|---|

| ติดตั้งใหม่ | ตรวจ 100% ก่อนใช้งาน |

| ห้อง Cleanroom Class A/B | อย่างน้อยปีละ 1 ครั้ง หรือทุก 6 เดือน (ตาม WHO GMP) |

| หลังการซ่อมหรือเปลี่ยน filter | ทดสอบซ้ำทันที |

| หากพบความผิดปกติ (เช่น ความดัน, airflow เปลี่ยน) | ตรวจเฉพาะจุดหรือ filter ที่เกี่ยวข้อง |

การทดสอบ HEPA ต้องใช้เครื่องมือที่สอบเทียบตาม ISO/IEC 17025 เท่านั้น เพื่อให้ผลตรวจมีน้ำหนักทางวิชาการและกฎหมาย

ขั้นตอนการตรวจ HEPA Filter (DOP/PAO) อย่างละเอียด

- ติดตั้ง Aerosol Generator บริเวณ upstream

- สร้างละอองที่สม่ำเสมอ ในระบบท่อ/Plenum

- ใช้ Photometer วัดค่าต้นทาง

- นำ probe สแกน filter ทุกจุด (ความเร็วไม่เกิน 5 cm/s และห่างจากพื้น filter ประมาณ 3 cm)

- จดค่าทุกจุด → ถ้าพบ >0.01% ให้ระบุว่า “Fail”

- ทำการปะ/ซ่อม และทดสอบซ้ำ จนกว่าจะ “Pass”

ข้อมูลอ้างอิง:

- ISO 14644-3:2019 – Cleanroom Test Methods

🔗 https://www.iso.org/standard/71294.html - IEST-RP-CC034:2016 – HEPA and ULPA Filter Leak Tests

🔗 https://www.iest.org/Standards-RPs/Recommended-Practices/IEST-RP-CC034 - ASHRAE Cleanroom Design Guide

🔗 https://www.ashrae.org

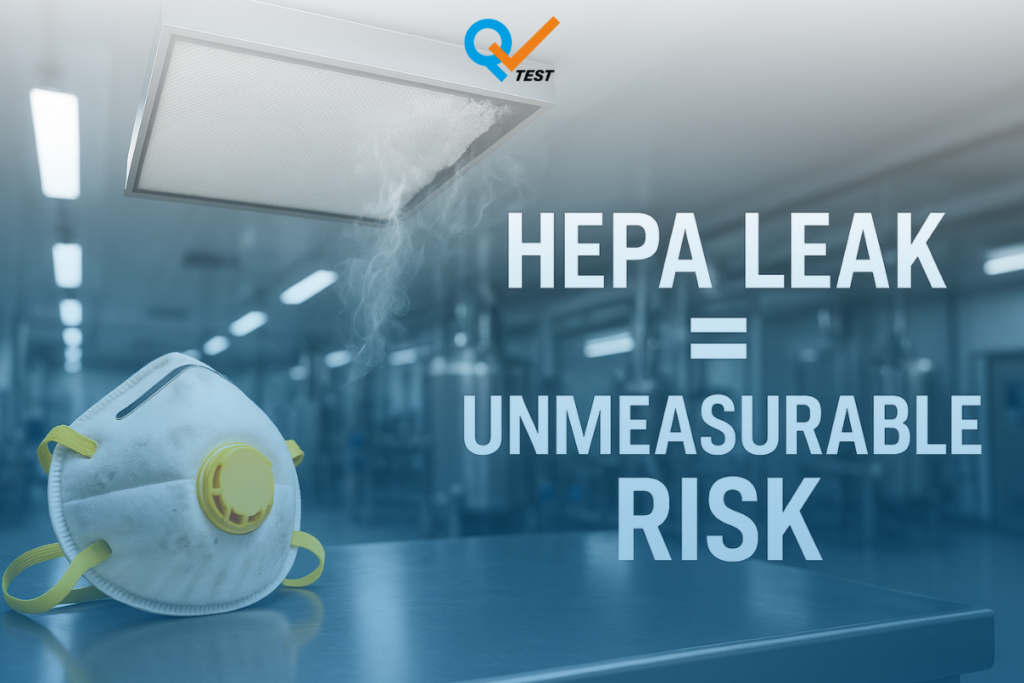

สรุป: HEPA รั่ว = ความเสี่ยงที่วัดไม่ได้

HEPA Filter คือ “แนวป้องกันสุดท้าย” ของความสะอาดในห้องคลีนรูม แต่หากไม่มีการทดสอบ leak อย่างจริงจัง… แนวป้องกันนี้อาจกลายเป็น “ประตูเปิด” ให้ความปนเปื้อนเล็ดลอดเข้ามาได้

การรั่วแม้เพียง 0.01% ที่ตามองไม่เห็น อาจนำไปสู่ความเสียหายระดับเรียกคืนสินค้า เสียลูกค้า เสียมาตรฐาน และเสียความเชื่อมั่นที่สะสมมานาน

เพราะฉะนั้น…

- อย่ารอให้ปัญหาเกิดแล้วค่อยแก้

- อย่าประเมินความเสี่ยงจาก “รูรั่วเล็ก ๆ” ต่ำเกินไป

- และอย่าลืมว่า… การทดสอบ HEPA คือเครื่องมือ “ป้องกันปัญหา” ไม่ใช่แค่การ “รายงานผล”

ทำไมต้อง QV TEST?

ที่ QV TEST เราให้บริการ HEPA Leak Test (DOP/PAO) ด้วยเครื่องมือสอบเทียบตามมาตรฐาน ISO/IEC 17025, ดำเนินการโดยทีมวิศวกรผู้เชี่ยวชาญ พร้อมรายงานครบถ้วนตามข้อกำหนดของ ISO, WHO, PIC/S และ GMP ไทย

“เพราะเราเชื่อว่า ความสะอาดที่แท้จริง เริ่มจากความแม่นยำของการตรวจสอบ”