ห้องคลีนรูมผ่านมาตรฐานแล้ว…แต่อุปกรณ์ในห้องปลอดภัยจริงหรือยัง?

ในโรงงานหรือแล็บหลายแห่ง โดยเฉพาะอุตสาหกรรมยา อาหารพิเศษ หรืออิเล็กทรอนิกส์ เรามักให้ความสำคัญกับ

การ “ทำให้ห้องสะอาดตาม Class” เป็นอันดับแรก แต่ในความเป็นจริง อุปกรณ์ที่ใช้งานในห้องเหล่านี้

เช่น ตู้ Laminar Airflow (LAF), ตู้ BSC, Sampling Booth หรือตู้อบ กลับเป็นจุดเสี่ยงที่หลายคนมองข้าม

หากอุปกรณ์เหล่านี้มีปัญหา เช่น HEPA รั่ว ทิศทางลมผิด หรืออุณหภูมิไม่สม่ำเสมอ แม้ห้องจะสะอาดแค่ไหน ก็อาจ

เกิดการปนเปื้อนแบบที่มองไม่เห็น และกลายเป็นต้นเหตุของการเรียกคืนสินค้า หรือไม่ผ่านการตรวจสอบได้

เข้าใจให้ชัด: ห้องผ่าน Class ไม่ได้แปลว่าอุปกรณ์ปลอดภัย

หลายโรงงานเข้าใจว่า “ห้องสะอาดแล้ว อุปกรณ์ในห้องก็น่าจะใช้งานได้”

แต่ในมาตรฐาน เช่น ISO 14644-3, USP <797>, PIC/S PE009-17 ล้วนระบุชัดว่าอุปกรณ์ที่ทำงานเฉพาะจุด ต้อง

มีการ “ทดสอบแยก” เพื่อยืนยันความสามารถในการควบคุมความสะอาดจริง

ตัวอย่างอุปกรณ์ที่ต้องตรวจแยก:

– Laminar Airflow Booth

– Biosafety Cabinet (BSC Class II)

– Hot Air Oven

– Sampling / Weighing Booth

– Clean Bench หรืออุปกรณ์ฟอกอากาศเฉพาะจุด

ตรวจอะไรบ้าง? แล้วเสี่ยงอะไรถ้าไม่ตรวจ?

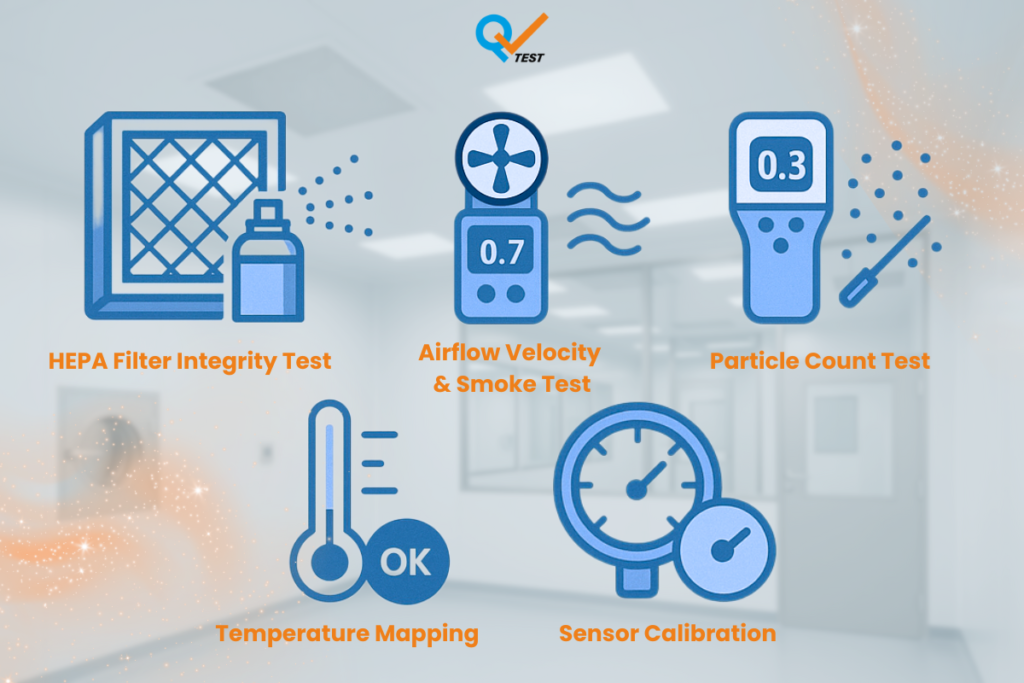

HEPA Filter Integrity Test

ใช้ aerosol (PAO หรือ DOP) ตรวจการรั่วของฟิลเตอร์ หากรั่วแม้เพียง 0.01% ก็ถือว่า “ไม่ผ่าน” มาตรฐาน ISO 14644-3

Airflow Velocity & Smoke Test

วัดความเร็วลม และดูทิศทางลมด้วยควัน (Smoke Visualization)

– ลมช้าเกินไป = ไล่ฝุ่นไม่พอ

– ลมเร็วเกินไป = รบกวนความเสถียร

– ลมย้อนกลับ = ปนเปื้อนย้อนเข้าไปหาสารตัวอย่าง

Particle Count Test

วัดจำนวนฝุ่นในพื้นที่ใช้งานจริง เช่น บนโต๊ะ LAF หรือภายใน Sampling Booth

ตาม ISO 14644-1 จะมีเกณฑ์อนุภาคที่ยอมรับได้ในแต่ละ Class

Temperature Mapping (เฉพาะตู้อบ)

ตรวจว่าความร้อนกระจายทั่วถึงหรือไม่ ตู้อบที่มี “จุดร้อน–จุดเย็น” เสี่ยงทำให้ตัวอย่างเสียหาย

Sensor Calibration

เซ็นเซอร์ในเครื่อง (อุณหภูมิ, แรงดัน, ลม) ต้องสอบเทียบได้ตาม ISO/IEC 17025 เพื่อให้มั่นใจว่าอ่านค่าถูกต้อง ไม่เพี้ยน

เคสตัวอย่างที่พบจริงในโรงงาน

ตู้ LAF ใช้งานทุกวัน – แต่ HEPA เสื่อม โดยไม่มีใครรู้

ฝุ่นและเชื้อราเริ่มสะสมในสารตัวอย่าง → ถูกตรวจสอบเจอระหว่าง Export → เสียโอกาสส่งออกทั้งล็อต

ตู้อบอุณหภูมิไม่คงที่ – ทำให้ผลิตภัณฑ์บางจุดไม่ผ่านสเปก

ไม่มีการทำ Temperature Mapping → ความร้อนกระจายไม่เท่ากัน → ยาเสื่อมประสิทธิภาพ

ตู้ BSC ลมย้อน – ตรวจสอบไม่ผ่าน

ไม่มีบันทึกทดสอบ Velocity และ Smoke Test → ถูกลง Observation ระดับ Major

ทำไมต้องตรวจเป็นประจำ? (และควรตรวจเมื่อไหร่)

ความถี่แนะนำ

– ปีละ 1 ครั้ง สำหรับอุปกรณ์ทั่วไป

– 6 เดือน หากใช้ในงานที่มีความเสี่ยงสูง เช่น จัดการสารกึ่งปลอดเชื้อ หรือใช้ในพื้นที่ Class 5

ตรวจทุกครั้งที่มีการ:

– เปลี่ยน HEPA Filter

– ย้ายตำแหน่งอุปกรณ์

– ปรับปรุงห้อง / airflow

– เตรียม Audit (GMP / PIC/S / ISO)

ต้องอ้างอิงมาตรฐานอะไร?

| มาตรฐาน | ใช้กับ |

|---|---|

| ISO 14644-1 / 14644-3 | ความสะอาดอากาศ, วิธีทดสอบ HEPA |

| USP <797>, <800> | ห้องจัดการยา |

| NSF/ANSI 49 | ตู้ BSC |

| WHO TRS 961 Annex 9 | Temperature Mapping |

| PIC/S PE009-17 | แนวทาง GMP รวมถึง Annex 1 |

| ISO/IEC 17025 | การสอบเทียบเครื่องมือ |

สิ่งที่ควรมีหลังทดสอบอุปกรณ์

– Protocol การทดสอบ (Test Method)

– รายงานผลทดสอบ พร้อมค่าที่วัดได้จริง

– ใบสอบเทียบเครื่องมือที่ใช้ (Calibration Certificate)

– ภาพควัน (Smoke Test) ใช้ประกอบการ Audit ได้ดี

– Certificate HEPA Filter ที่ผ่านการทดสอบ

ถ้าไม่ตรวจ…ความเสี่ยงมีอะไรบ้าง?

| ความเสี่ยง | ผลกระทบจริง |

|---|---|

| HEPA รั่ว | ปนเปื้อนในผลิตภัณฑ์ → เสี่ยง Recall |

| ทิศทางลมผิด | เชื้อย้อนกลับเข้า → ตรวจสอบไม่ผ่าน |

| อุณหภูมิไม่เท่ากัน | คุณภาพสินค้าไม่สม่ำเสมอ |

| ไม่มีเอกสารรองรับ | ไม่ผ่าน Audit GMP / ISO / PIC/S |

| สารตกค้างในตู้อบ | อาจเกิด cross-contamination |

แล้วจะเริ่มต้นอย่างไร?

– เช็กอุปกรณ์ที่ใช้งานในห้องคลีนรูมว่ามีอะไรบ้าง

– ตรวจสอบว่าเคยมีการทดสอบ HEPA / Velocity / Particle / Smoke / Temp Mapping หรือไม่

– ตรวจสอบวันที่ทดสอบล่าสุด ว่ายังอยู่ในรอบหรือหมดอายุไปแล้ว

– หากไม่แน่ใจ → เรียกผู้เชี่ยวชาญที่มีประสบการณ์และมีมาตรฐานรับรองเข้ามาตรวจสอบ

QV TEST – ทดสอบอุปกรณ์คลีนรูมครบจุด พร้อมเอกสารภายใน 10 วัน

เราเชี่ยวชาญด้าน Cleanroom Equipment Testing สำหรับ:

– Laminar Airflow Booth

– BSC / Sampling / Weighing Booth

– Hot Air Oven

– Temperature Mapping

– พร้อมออกเอกสารรองรับมาตรฐาน GMP, ISO, PIC/S

เราเข้าไซต์งานเร็ว ตรวจครบจุด และออก Report พร้อมรูปครบใน 10 วัน

สรุป: คลีนรูมที่ปลอดภัย ต้องตรวจ “อุปกรณ์เฉพาะจุด” ให้ครบ

การทำ Cleanroom Qualification แค่ที่ห้อง ไม่เพียงพออีกต่อไป

ทุกอุปกรณ์ที่ใช้ในกระบวนการผลิตหรือเตรียมตัวอย่าง ล้วนมี “จุดเสี่ยงเฉพาะของตัวเอง”

เพียง HEPA รั่วจุดเดียว…ก็ทำให้สินค้าทั้งล็อตต้อง Recall

อย่ารอให้ตรวจสอบไม่ผ่าน หรือสินค้าถูกลูกค้าปฏิเสธ ก่อนจะตรวจสิ่งที่ “ไม่มีใครเห็นด้วยตาเปล่า”

หากคุณต้องการความมั่นใจในความสะอาดที่ “ใช้งานได้จริง” ไม่ใช่แค่ “ผ่านเอกสาร”

📞 ติดต่อ QV TEST – เพื่อรับคำปรึกษาและนัดตรวจได้ทันที